精煉油設(shè)備在油脂行業(yè)的重要性與地位

關(guān)鍵字:精煉油設(shè)備 發(fā)布時(shí)間:2025年08月21日

精煉油設(shè)備類型比較分析:規(guī)模、工藝與成本的綜合決策指南

一、按處理規(guī)模劃分:效率與成本的平衡

小型間歇式設(shè)備(1-20噸/天)

核心特點(diǎn):批次處理,所有工段(脫膠、脫酸、脫色、脫臭)分步進(jìn)行,設(shè)備結(jié)構(gòu)簡(jiǎn)單,投資成本低(5-100萬(wàn)元)。

適用場(chǎng)景:小型油坊或初創(chuàng)企業(yè),日處理量≤10噸,預(yù)算有限且對(duì)自動(dòng)化要求不高。

局限性:生產(chǎn)效率低,人工干預(yù)多,適合非連續(xù)性生產(chǎn)。

中型半連續(xù)式設(shè)備(20-50噸/天)

核心特點(diǎn):部分工段連續(xù)(如脫臭),部分批次處理(如脫膠、脫酸),自動(dòng)化程度中等,投資成本適中(100-300萬(wàn)元)。

適用場(chǎng)景:中型油廠,日處理量20-30噸,需兼顧效率與成本。

優(yōu)勢(shì):平衡效率與靈活性,適合區(qū)域性加工。

大型全連續(xù)式設(shè)備(≥50噸/天)

核心特點(diǎn):全流程自動(dòng)化,從進(jìn)料到出油連續(xù)運(yùn)行,生產(chǎn)效率高(單日處理量可達(dá)600噸),投資成本高(300萬(wàn)元以上)。

適用場(chǎng)景:大型油廠或工業(yè)化生產(chǎn),需長(zhǎng)期穩(wěn)定供應(yīng)。

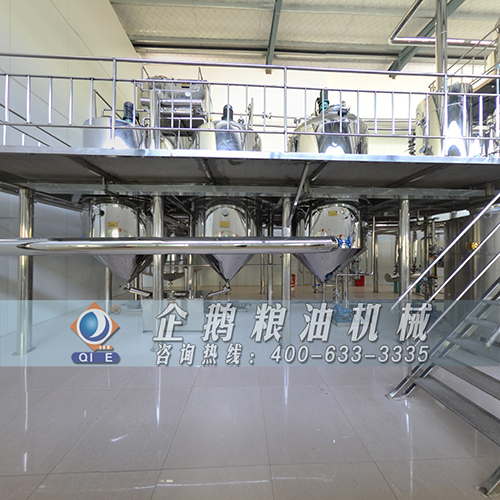

典型案例:鄭州企鵝糧油機(jī)械的全連續(xù)生產(chǎn)線,集成脫膠、脫酸、脫色、脫臭等模塊,采用304不銹鋼材質(zhì),壽命長(zhǎng)達(dá)10年以上。

優(yōu)勢(shì):人工成本低,回本周期快,適合高產(chǎn)能需求。

二、按工藝連續(xù)性劃分:自動(dòng)化與靈活性的取舍

間歇式設(shè)備

工藝流程:分步完成脫膠、中和、水洗等工序,每批次需停機(jī)清理。

優(yōu)勢(shì):靈活性高,可針對(duì)不同油品調(diào)整工藝參數(shù)。

劣勢(shì):生產(chǎn)效率低,人工成本高,適合小規(guī)模或定制化生產(chǎn)。

半連續(xù)式設(shè)備

工藝流程:脫膠、脫酸、脫色分批進(jìn)行,脫臭連續(xù)運(yùn)行。

優(yōu)勢(shì):部分自動(dòng)化降低人力需求,同時(shí)保留批次處理的靈活性。

全連續(xù)式設(shè)備

工藝流程:全流程自動(dòng)化,從進(jìn)料到出油無(wú)縫銜接。

優(yōu)勢(shì):生產(chǎn)效率高,能耗低。

劣勢(shì):初始投資高,需穩(wěn)定原料供應(yīng),適合大規(guī)模生產(chǎn)。

三、按技術(shù)原理劃分:化學(xué)與物理的博弈

化學(xué)精煉設(shè)備

核心工藝:通過(guò)堿煉中和游離脂肪酸,產(chǎn)生皂腳后分離。

優(yōu)勢(shì):

適用性廣,可處理劣質(zhì)毛油(如棉籽油需去除棉酚)。

脫酸徹底,適合生產(chǎn)高純度精煉油。

劣勢(shì):

煉耗較高(約3%-5%),產(chǎn)生廢水需處理。

強(qiáng)堿可能破壞部分活性成分(如維生素E)。

典型案例:傳統(tǒng)大豆油精煉線,需重點(diǎn)去除磷脂和游離脂肪酸。

物理精煉設(shè)備

核心工藝:利用高溫蒸汽直接脫酸,無(wú)化學(xué)殘留。

優(yōu)勢(shì):

煉耗低(1%-2%),無(wú)廢水排放,符合環(huán)保要求。

保留營(yíng)養(yǎng)成分(如茶籽油中的茶多酚)。

劣勢(shì):

對(duì)毛油質(zhì)量要求高(含磷量需≤15mg/kg)。

設(shè)備投資和能耗較高。

混合精煉設(shè)備

核心工藝:結(jié)合化學(xué)與物理工藝,兼顧效率與品質(zhì)。

優(yōu)勢(shì):

靈活應(yīng)對(duì)不同油品需求(如茶籽油需保留茶多酚,棉籽油需去除棉酚)。

優(yōu)化煉耗和成本。

適用場(chǎng)景:高端食用油生產(chǎn)或特種油加工。

四、設(shè)備選擇關(guān)鍵決策因素

處理量需求

小型油坊(日處理≤5噸):優(yōu)先選擇間歇式或小型設(shè)備。

中型油廠(日處理10-30噸):半連續(xù)式設(shè)備性價(jià)比高。

大型企業(yè)(日處理≥30噸):全連續(xù)式設(shè)備是首選。

油品類型與工藝

植物油:需全流程脫膠、脫酸、脫色、脫臭。例如大豆油精煉需重點(diǎn)去除磷脂和游離脂肪酸。

動(dòng)物油:需增加脫酯、脫蠟工序。如豬油精煉需先脫膠中和,再通過(guò)冷凍脫蠟。

特種油:如茶籽油需保留茶多酚,推薦物理精煉設(shè)備;棉籽油需去除棉酚,必須采用化學(xué)精煉+活性炭吸附工藝。

預(yù)算與成本

設(shè)備采購(gòu)成本:小型設(shè)備1萬(wàn)-3萬(wàn)元,中型設(shè)備5萬(wàn)-15萬(wàn)元,大型設(shè)備20萬(wàn)-50萬(wàn)元。

運(yùn)行成本:物理精煉設(shè)備能耗低(約50kw·h/噸),但初始投資高;化學(xué)精煉設(shè)備能耗高(約80kw·h/噸),但維護(hù)簡(jiǎn)單。

環(huán)保成本:化學(xué)精煉需配套污水處理設(shè)施(約增加10%成本),物理精煉無(wú)廢水排放。

自動(dòng)化與智能化

基礎(chǔ)型設(shè)備:手動(dòng)控制,適合傳統(tǒng)油坊。

智能型設(shè)備:集成DCS控制系統(tǒng),支持遠(yuǎn)程監(jiān)控。

如果您需要了解更多,歡迎致電鄭州企鵝,電話0371-63388876。